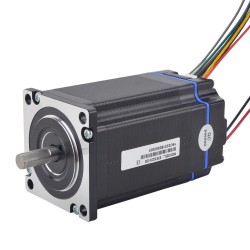

Motor a pasos de lazo cerrado

¿Qué es un motor a pasos de lazo cerrado?

Un motor a pasos de lazo cerrado es un sistema que combina un motor paso a paso (normalmente híbrido) con un dispositivo de realimentación, como un encoder, y un controlador capaz de leer esa señal. A diferencia del motor paso a paso clásico en lazo abierto, el controlador supervisa continuamente la posición real del eje y corrige los desvíos. De este modo, el sistema puede detectar pérdidas de pasos, ajustar el par según la carga y mantener la trayectoria programada dentro de los límites definidos por el diseño del equipo.

¿En qué se diferencia un motor a pasos de lazo cerrado de un motor paso a paso híbrido “normal”?

El motor paso a paso híbrido “normal” funciona habitualmente en lazo abierto: el controlador envía impulsos y asume que el rotor sigue cada paso, sin verificar la posición real. Esto simplifica el sistema, pero no informa si el motor llega a la posición objetivo cuando la carga es elevada o hay aceleraciones fuertes.

En un motor a pasos de lazo cerrado se añade:

- Un sensor de posición (por ejemplo, encoder) montado en el eje.

- Un controlador que compara la posición objetivo con la real y aplica correcciones.

En la práctica, esto se traduce en:

- Mayor capacidad para compensar variaciones de carga dentro de los límites del motor.

- Reducción de pérdidas de pasos no detectadas (el sistema puede intentar recuperar la posición).

- Posible funcionamiento más suave y eficiente en algunas aplicaciones, dependiendo de la configuración del controlador.

Sin embargo, un sistema de lazo cerrado es más complejo y requiere un controlador específico compatible con el encoder, mientras que un motor paso a paso híbrido en lazo abierto suele tener una electrónica más sencilla.

¿Cómo elegir un motor a pasos de lazo cerrado adecuado y qué factores deben considerarse?

Para seleccionar un motor a pasos de lazo cerrado conviene analizar tanto la parte mecánica como la electrónica del sistema. Algunos puntos a considerar son:

- Par requerido y tamaño del motor: Determinar el par necesario en función de la carga, la inercia, el tipo de transmisión (husillo, correa, engranajes) y el factor de seguridad deseado. A partir de ahí, elegir el tamaño (por ejemplo NEMA 17, 23, 34, etc.).

- Velocidad y perfil de movimiento: Comprobar la velocidad máxima de trabajo y los perfiles de aceleración/frenado para asegurarse de que el conjunto motor–driver puede seguir la trayectoria sin salirse de sus límites.

- Resolución y tipo de encoder: Revisar la resolución del encoder (pulsos por vuelta) y la interfaz admitida por el controlador. Una resolución más alta puede ayudar en posicionamientos finos, siempre que la electrónica lo gestione de forma adecuada.

- Tensión y corriente de trabajo: Verificar la corriente nominal por fase del motor y la tensión de alimentación recomendada, para que el driver y la fuente de alimentación sean compatibles.

- Compatibilidad del controlador: Asegurarse de que el driver o servo-driver está diseñado para trabajar en lazo cerrado con ese motor y tipo de encoder, y que la interfaz de control (señales de paso/dirección, bus de comunicación, etc.) se adapta al sistema de automatización existente.

- Condiciones de servicio: Entorno de trabajo, ciclos de funcionamiento, temperatura ambiente y ventilación, que influyen en la disipación térmica y en la vida útil del conjunto.

- Montaje mecánico y tipo de eje: Diámetro y forma del eje (liso, con chplan, eje doble), fijaciones, acoples y espacio disponible en la máquina.

Analizando estos parámetros en función de la aplicación (par, velocidad, precisión, entorno y electrónica disponible) es posible elegir un motor a pasos de lazo cerrado que se adapte de forma coherente a las necesidades del sistema.